核心系统

the Core systems

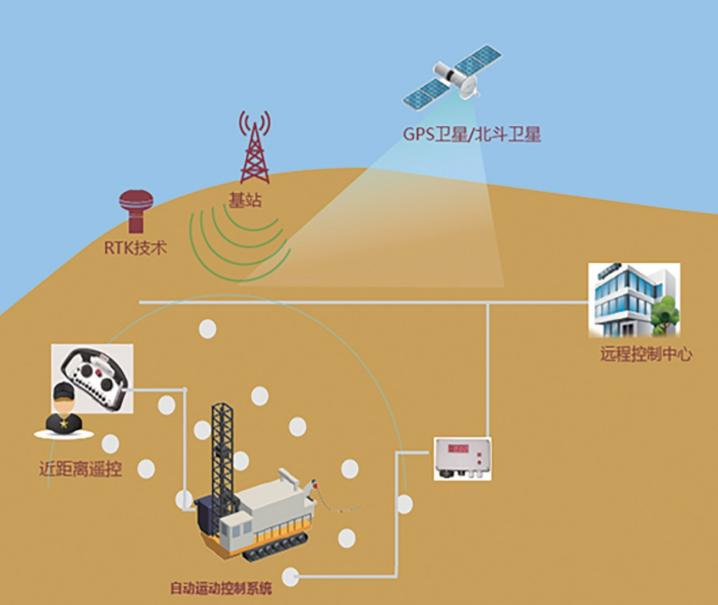

爆破钻孔是露天采矿系统的关键工作之一,随着采矿技术的不断发展和矿产资源需求的扩大,露天矿山对生产作业能力、效率和安全性提出了越来越高的要求。露天矿钻机设备无人值守技术提供了可靠、安全和有效的解决方案,满足了无人值守下安全钻孔的需求。通过对精确导航定位技术、高性能无线网络通讯技术、智能自动运行控制技术、视频监测和图像处理技术等的综合应用,实现了自动钻孔作业过程的监控监测、自动运行和安全管理。并能减少自动钻孔的人员物资投入,提高生产效率,降低生产能耗,增强作业安全性。为矿山钻机作业打造安全可靠、高效先进的生产平台。

爆破钻孔是露天采矿系统的关键工作之一,随着采矿技术的不断发展和矿产资源需求的扩大,露天矿山对生产作业能力、效率和安全性提出了越来越高的要求。露天矿钻机设备无人值守技术提供了可靠、安全和有效的解决方案,满足了无人值守下安全钻孔的需求。通过对精确导航定位技术、高性能无线网络通讯技术、智能自动运行控制技术、视频监测和图像处理技术等的综合应用,实现了自动钻孔作业过程的监控监测、自动运行和安全管理。并能减少自动钻孔的人员物资投入,提高生产效率,降低生产能耗,增强作业安全性。为矿山钻机作业打造安全可靠、高效先进的生产平台。

1、钻机自动运行的远程控制(远程控制中心)

2、钻机自动钻孔与人工操作 互兼容相

3、钻机自动运行的近距离 操作遥控

4、自动布控布孔准确且高效,避免重复布孔,提高时间 ,效率

5、无人值守24小时不间断 无人自动驾驶,提高工作连续性

1、钻机自动位移控制技术

2、基于RTK精确定位的三角定位算法

3、钻机水平位置找正技术

4、钻机自动钻孔技术

5、钻机精准导航技术

6、爆区自动布孔技术

7、钻机厘米级精确定位技术

8、视频监测技术

9、精确遥控技术

10、钻机健康自诊断技术

11、高性能无线网络通讯技术

12、钻机钻孔深度自动监测技术

13、钻机作业安全性监测技术

14、钻孔阻力检测技术

效率

实现24小时不间断无人自动驾驶,提高工作连续性。

自动实现布孔功能,避免重复布孔。

布孔准确且高效,提高时间效率。

人力成本

人工操作:每台钻机需配备2个人,四班制轮流共8人。

自动驾驶:无人驾驶无需配备人员,可完成轮流作业。

劳动环境

现场粉尘、噪声等污染严重,在人工操作下影响钻孔人员健康和安全。

无人自动驾驶完全可以避免,改善人员的劳动环境。

东方测控受中煤平朔集团委托,根据现场情况选取了一台阿特拉斯 CDM75E 型号牙轮钻机进行了无人值守改造,实现了钻机在无人值守的情况下能够进行自动水平找正、自动布孔、自动钻孔、孔深自动检测、自动人工一键切换和远程控制钻机功能。这也是国内首台实现远程遥控钻孔、自动护孔作业的无人值守钻机。系统应用后成果显著,在增效方面,节省了传统钻孔作业布置标志物等环节,且24小时不间断运行,完成进米超过 1200m/天;同时,可自动生成钻机作业日志、报表,保留历史作业痕迹,为管理提供有效数据支持,切实提高了生产管理效率,月整体作业效率提升约 10%。在减员方面,每台钻机工作时只需同时配备一人在远程控制中心操作管理实现钻机驾驶员减员 50%,工作人员远离现场环境,杜绝遭遇现场粉尘、噪声污染和安全风险。